记者22日从中国海油获悉,国家石化产业规划布局项目——大榭石化炼化一体化项目在宁波全面建成,标志着我国规模最大的石化产业基地新增项目建造完成,基地烯烃总产能突破1000万吨,高端化工材料自主可控能力取得新进展。

我国规模最大的石化产业基地

新增项目建造完成

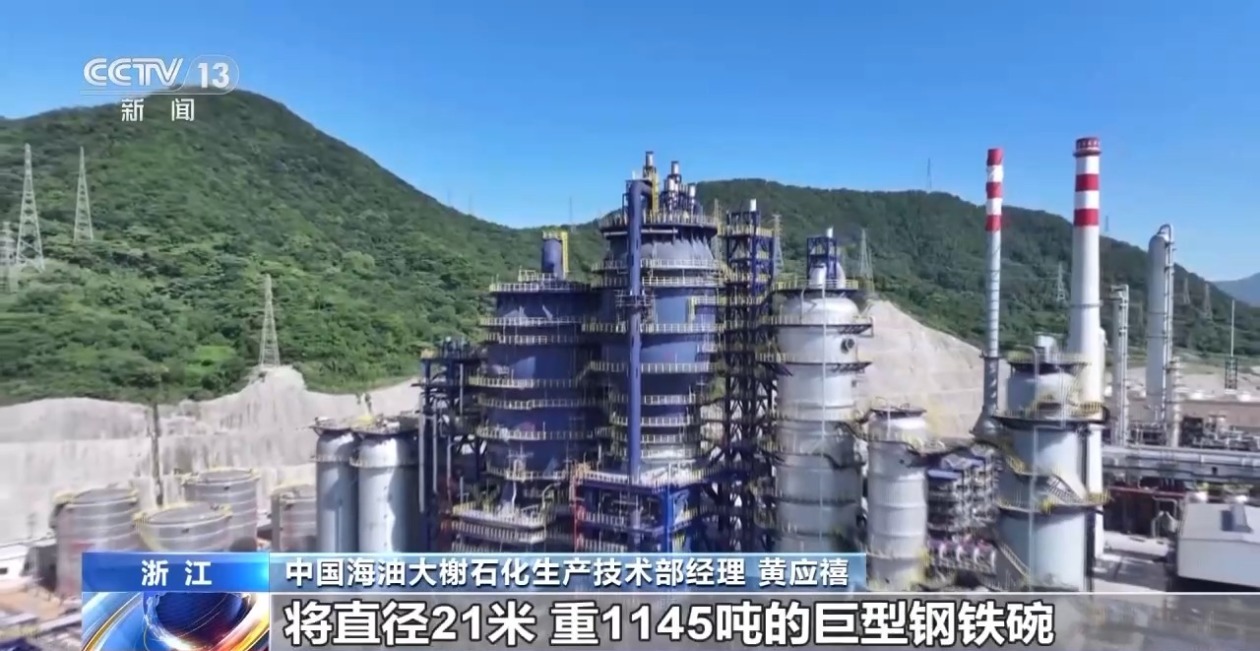

大榭石化炼化一体化项目包括18套大型炼油、化工装置,主要生产广泛用于新能源汽车、电子行业的聚丙烯等高端化工用品,总投资达210亿元。项目于2022年7月开工建设,建设团队采用自主研发的新型施工技术,使工期缩短了90天,刷新了国内两器吊装工期最短纪录。

中国海油大榭石化生产技术部经理黄应禧:在项目建设过程中,因核心设备反应器、再生器的封头直径为国内最长,项目团队首创“仰脸衬里施工技术”,将直径21米、重1145吨的巨型钢铁碗先翻身吊装至25米高空,再由施工人员钻进两器内部进行“仰脸”衬里施工。

项目主要采用我国海洋开采的中轻质原油,进口原油作为补充。生产上采用“深度催化裂解”的全套方案,重点往化工下游产业拓展。投产后,每年能加工原油1200万吨,还能生产百万吨级的烯烃、芳烃。

中国海油大榭石化生产技术部经理黄应禧:项目的核心装置采用全新生产工艺,比传统工艺可降低单位产品能耗30%以上,每年将减少二氧化碳排放20万吨,极大提升了重质油资源的利用效率,为炼油企业低碳转型提供了新的发展路径。

技术突破

建成全国最大重质油制烯烃基地

大榭石化炼化一体化项目不仅是产能升级,同时项目攻克多项炼化领域“卡脖子”技术,建成全国最大重质油制烯烃装置,成功打通重质油高值化利用通道,为我国高端化工材料产业链自主可控提供核心技术支撑。

重质油是原油初步加工后产生的黏稠残留物,因杂质含量高、加工难度大,长期被视为“低价值废料”,传统加工工艺需经多道中间环节,且产品附加值低。大榭石化通过技术革新,将其直接转化为聚合级乙烯、丙烯,这些原料是高端塑料、合成橡胶、化纤衣物的核心“源头”,打通重油从“废料”到“高值资源”的通道。

中国海油大榭石化首席工程师 王仕文:我们采用国内最具特色的重油直接制化学品深加工路线,跳过传统重油加工的中间过程,直接将重油或渣油“一步转化”为高附加值的核心化工原料,首次实现生产丙烯产品的同时还能生产出聚合级乙烯,在行业内实现“零”的突破。

此次投产的核心装置——320万吨/年催化裂解装置,是全国最大重质油制聚合级烯烃装备,产出的高纯度乙烯、丙烯可用于矿泉水瓶、食品袋及汽车轻量化塑料、高端电缆料。装置投运后,大榭石化烯烃年产能达180万吨,成为全国最大重质油制烯烃基地。

项目还聚焦聚丙烯、聚乙烯产业,重点攻关可回收电缆料、超高分子量聚乙烯等高端战略新材料,形成从技术研发、中试验证到产业落地的全链条创新生态体系,打通“从实验室到生产线”的完整链条。

中国海油大榭石化首席工程师 王仕文:我们目前正在对聚丙烯电缆料、高密度聚乙烯等高端聚烯烃材料开展研究,能够用作包裹高压电缆的绝缘料,具有环保、可回收性强的优点。